- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Produkte

Gießen mit verlorenem Wachs

Heiße verkaufende Lost Wax Casting Lieferanten. Unser Unternehmen ist auf die Herstellung von Wachsausschmelzguss und bearbeiteten Teilen aus Kohlenstoffstahl und legiertem Stahl spezialisiert und ist eine große professionelle Feingussgießerei mit leistungsstarken Bearbeitungskapazitäten in China. Wir liefern Präzisionsgussteile mit einer Jahreskapazität von über 20.000 Tonnen, und die Produkte werden hauptsächlich nach Europa, Amerika, Japan und anderen Zielen auf der ganzen Welt exportiert.

Anfrage absenden

Produktbeschreibung

Heiße verkaufende Lost Wax Casting Lieferanten.

Unterstützt von einer hochentwickelten und spezialisierten IT-Gruppe, können wir technischen Support für Pre-Sales- und After-Sales-Service für Big Discounting China Lost Wax Casting bieten um die Kosten zu kontrollieren, die Kapazität zu planen und die pünktliche Lieferung konstant zu halten.

Big Discounting China Wachsausschmelzverfahren, Unsere Produkte werden hauptsächlich nach Europa, Afrika, Amerika, dem Nahen Osten und Südostasien und anderen Ländern und Regionen exportiert. Jetzt haben wir bei unseren Kunden einen guten Ruf für Qualitätsprodukte und guten Service.

1.Unsere Kapazität für Metallsandgussteile

Wachsausschmelzguss, auch Präzisionsguss oder Feinguss genannt, ist ein Herstellungsverfahren, bei dem ein Wachsmodell verwendet wird, um eine keramische Einwegform zu formen. Es wird ein Wachsmodell in der exakten Form des zu gießenden Gegenstandes angefertigt. Dieses Muster ist mit einem feuerfesten Keramikmaterial beschichtet. Sobald die Keramik ausgehärtet ist, wird sie auf den Kopf gestellt und erhitzt, bis das Wachs schmilzt und abfließt. Die ausgehärtete Keramikschale wird zur Einbettmasse. Geschmolzenes Metall wird in die Form gegossen und abkühlen gelassen. Der Metallguss wird dann aus der verbrauchten Form herausgebrochen.

Wachsausschmelzguss, auch Präzisionsguss oder Feinguss genannt, ist ein Herstellungsverfahren, bei dem ein Wachsmodell verwendet wird, um eine keramische Einwegform zu formen. Es wird ein Wachsmodell in der exakten Form des zu gießenden Gegenstandes angefertigt. Dieses Muster ist mit einem feuerfesten Keramikmaterial beschichtet. Sobald die Keramik ausgehärtet ist, wird sie auf den Kopf gestellt und erhitzt, bis das Wachs schmilzt und abfließt. Die ausgehärtete Keramikschale wird zur Einbettmasse. Geschmolzenes Metall wird in die Form gegossen und abkühlen gelassen. Der Metallguss wird dann aus der verbrauchten Form herausgebrochen.

Der Begriff Feinguss leitet sich vom Prozess des „Einbettens“ (Umgeben) eines Modells mit feuerfesten Materialien ab. Feinguss wird oft anderen Formverfahren vorgezogen, weil die resultierenden Gussteile feine Details und ausgezeichnete Oberflächengüten im Gusszustand aufweisen. Sie können auch mit dünnen Wänden und komplexen internen Durchgängen gegossen werden. Im Gegensatz zum Sandguss benötigt der Feinguss keinen Entwurf.

Diese Prozessqualitäten können Endform- oder Endformgussteile liefern, die den Kunden erhebliche Kosteneinsparungen bei Material, Arbeit und Bearbeitung ermöglichen. Es kann die gängigsten Metalle verwenden, einschließlich Aluminium, Bronze, Magnesium, Kohlenstoffstahl und Edelstahl. Zu den im Feinguss hergestellten Teilen gehören Turbinenschaufeln, medizinische Geräte, Schusswaffenkomponenten, Zahnräder, Schmuck, Golfschlägerköpfe und viele andere Maschinenkomponenten mit komplexer Geometrie.

2.Vor- und Nachteile des Wachsausschmelzverfahrens

Vorteile:

„Teile mit extrem komplexen Formen und komplizierten Merkmalen können im Feinguss als ein einziges Stück gegossen werden“

✔Mit kurzen Längen oder geringen Tiefen können Dünnschliffe bis zu 0,40 mm (0,015 in) ohne Kaltschlussfehler gegossen werden

✔Wachsausschmelzguss hat eine ausgezeichnete Dimensionsgenauigkeit und engere Toleranzen von 0,075 mm (0,003 in) sind leicht erreichbar.

✔Im Vergleich zu ähnlichen Herstellungsverfahren kann beim Wachsausschmelzen eine hervorragende Oberflächengüte ohne Nachbearbeitung erreicht werden. Typischerweise etwa 1,3 – 0,4 Mikrometer RMS Ra

✔Es bietet fast unbegrenzte Freiheit in Bezug auf Feingussmaterialien, aber die am häufigsten verwendeten Materialien sind Aluminiumlegierungen, Gusseisen und Nichteisenlegierungen. Besonders attraktiv ist das Verfahren für Hochtemperaturlegierungen.

✔Entwurf an den Wänden ist nicht erforderlich, aber wenn ein Meisterstempel verwendet wird, um Wachsmodelle zu erstellen, würde der Entwurf auf der Vorderseite den Modellherstellungsprozess erleichtern.

„Da es keine Trennlinien gibt, hat die Besetzung keinen Blitz. Aber die Wachsmodelle können Trennlinien vom Meisterstempel haben.

✔Zusätzliche Bearbeitungen können eliminiert oder reduziert werden, und ein Aufmaß von nur 0,4 bis 1 mm (0,015 bis 0,040 Zoll) reicht normalerweise aus.

✓In Kombination mit sehr glatten Gussoberflächen kann eine hervorragende Maßgenauigkeit erreicht werden. Diese Fähigkeiten sind besonders attraktiv bei der Herstellung von Produkten aus hochschmelzenden, schwer zerspanbaren Metallen, die nicht mit Gips- oder Metallformverfahren gegossen werden können.

„Das verwendete Wachs kann normalerweise zur Wiederverwendung zurückgewonnen werden.

Nachteile:

✖Im Vergleich zu anderen Metallgussverfahren umfasst das Wachsausschmelzen viele komplexe Schritte, die den Prozess relativ teuer machen. Einige der Schritte können jedoch für bestimmte Produkte automatisiert werden. Es kann teurer sein als Druckguss oder Sandguss, aber die Stückkosten sinken bei großen Stückzahlen.

✖Die hohen Kosten für Formen zur Herstellung von Modellen haben den Feinguss traditionell auf große Produktionsmengen beschränkt.

„Die hohen Kosten sind auch auf spezielle Ausrüstungsanforderungen, teures feuerfestes Material und hohe Arbeitskosten zurückzuführen.

„Teile sind schwer zu gießen, wenn sie Kerne benötigen, Löcher kleiner als 1,6 mm oder tiefer als das 1,5-fache des Durchmessers haben

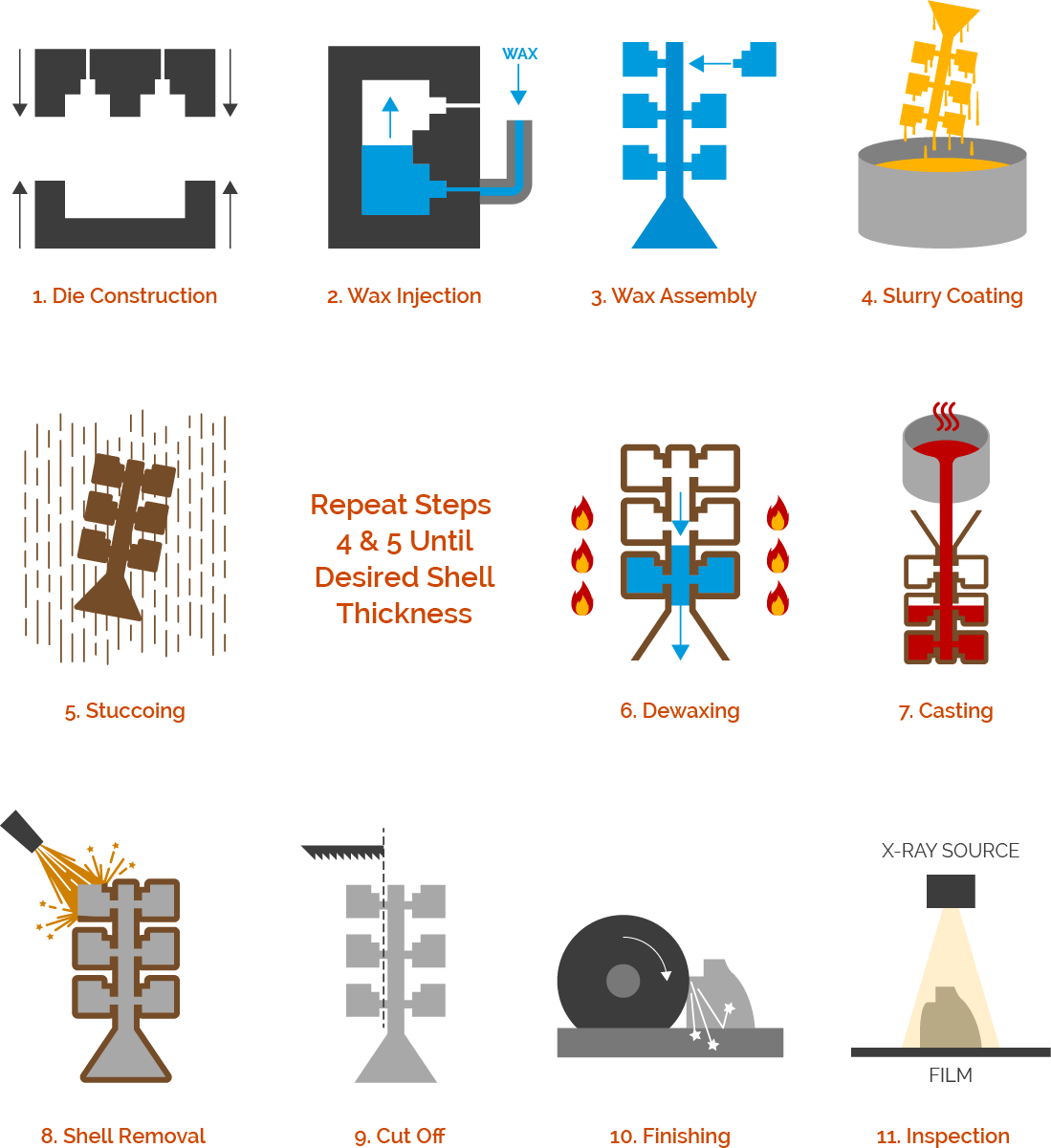

3.Der Prozessschritt des Wachsausschmelzverfahrens

Die folgenden Schritte sind das, was wir befolgen, um Teile mit komplexen Geometrien und komplizierten Details zu produzieren.

1. Wachsmodell erstellen: Ein Modell, das die Geometrie des fertigen Teils repliziert, wird mit einer von zwei Hauptmethoden erstellt:

a.Bauen Sie eine Wachsspritzgussform

b.3D-Druckmuster

i.Wenn eine Wachsspritzgussform verwendet wird, besteht der erste Schritt darin, eine Metallform aus Aluminium zu entwerfen und zu bauen. Diese Matrize erzeugt eine Wachsreplik des gewünschten Teils, indem geschmolzenes Wachs unter hohem Druck in die Kavität eingespritzt wird. Die Matrize kann je nach Volumenanforderung als einfaches manuelles Werkzeug mit einer Kavität oder als komplexes automatisches Werkzeug mit mehreren Kavitäten hergestellt werden.

ii.Wenn ein 3D-gedrucktes Muster verwendet wird, wird ein CAD-Modell, das die Teilegeometrie enthält, an einen Drucker gesendet und das Teil wird gedruckt.

2. Wachsmontage: Als nächstes werden die Wachsmuster auf Kufen und zu einem fertigen Baum montiert, der zum Tauchen bereit ist.

3. Aufschlämmungsbeschichtung: Die Baugruppe wird dann in eine hochwertige Keramikaufschlämmung getaucht, um eine Keramikschale um den Wachsbaum herum aufzubauen.

4. Stuckarbeiten: Nachdem die Schlammbeschichtung abgeschlossen ist, werden Sandpartikel auf die Oberfläche der nassen Baumanordnung getropft. Dies trägt dazu bei, die Beschichtungsschicht auf der Oberfläche der Wachsbaugruppe zu verdicken und zu verstärken.

5. Wiederholen Sie die Schritte 5 und 6: Wiederholen Sie die Schritte 5 und 6, bis die Baugruppe die gewünschte Schalendicke erreicht hat. Die Anordnung wird dann abbinden und trocknen gelassen.

6.Entwachsen: Das Wachs in der neu gebauten Schale wird nun entfernt. Das Entparaffinieren erfolgt unter Verwendung eines Dampfentparaffinierungsautoklaven oder eines Flash-Fire-Ofens.

7.Gießen: Nun wird die gewünschte Metallschmelze in den vorgewärmten Formhohlraum gegossen.

8.Kühlung: Die Form sitzt dann, damit das geschmolzene Metall abkühlen und erstarren kann, was dann zum endgültigen Gussstück wird.

9.Shell-Entfernung: Das Shell-Material wird dann durch Hammerschlag-, Vibrations- und Stahlsandstrahlen entfernt.

10.Abschneiden: Die fertigen Teile werden dann vom Anguss- und Angusssystem freigeschnitten.

11. Finishing: Anschließend werden verschiedene Finishing-Techniken eingesetzt, darunter Schleifen, Sandstrahlen und Beschichten, um die erforderliche Endoberfläche zu erzielen.

12.Testen: Nach Abschluss der Endbearbeitung werden die Teile auf Oberflächen- und Untergrundfehler untersucht. Für Oberflächen werden visuelle und fluoreszierende Eindringmittelprüfungen durchgeführt, und Röntgenstrahlen werden zur Identifizierung von Fehlern unter der Oberfläche verwendet.

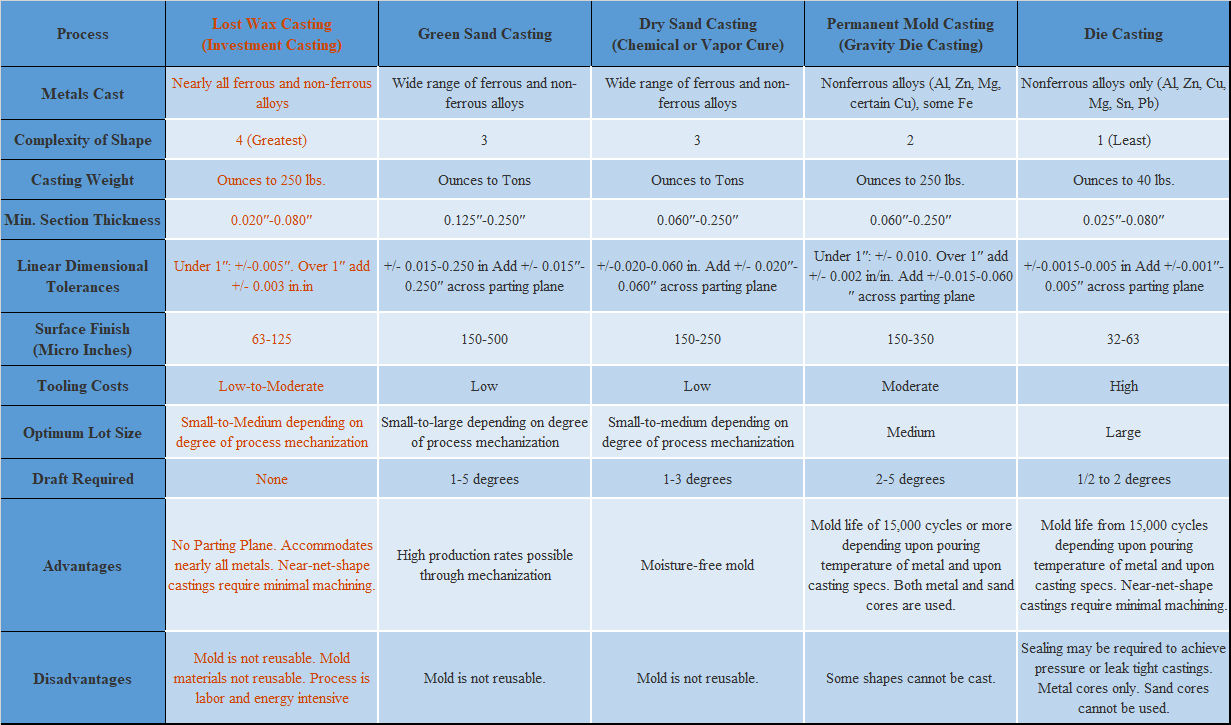

4.Wachsverlustguss im Vergleich zu anderen Gussverfahren

5.FAQ

F: Was sind bei der Verwendung von Wachsausschmelzguss zu beachten? A: 1. Werkzeugkosten:

Bei geringen Stückzahlen kann es teurer sein als andere Verfahren, wenn eine dauerhafte Werkzeugausstattung angestrebt wird. Für diese Anwendungen können SLA oder gedruckte Muster eine kostengünstige Alternative sein (auch bei einer Menge von einem).

Die Anschaffungskosten sind ein weiterer wichtiger Faktor, um festzustellen, ob Feinguss den größten Wert bringt. Das Feingusswerkzeug besteht in der Regel aus mehreren zusammengefügten Teilen, um die komplexen Bauteile herzustellen. Diese „Front-End“-Kosten sind nicht unerheblich, können aber durch das Fehlen einer nachträglichen Bearbeitung und/oder Fertigung leicht ausgeglichen werden.

2.Größenbeschränkungen:

Es ist möglich, Feingussteile in verschiedenen Größen herzustellen. Es gibt eine Obergrenze für diesen Bereich, die geringer ist als bei anderen geformten Technologien wie Sandguss.

3.Sehr kleine Strukturen:

Feinguss ist eine ausgezeichnete Wahl für dünnwandige Anwendungen, aber sehr kleine Innenformen mit Kernen können eine Herausforderung darstellen. Löcher dürfen normalerweise nicht kleiner als 1/16 Zoll (1,6 mm) oder tiefer als das 1,5-fache des Durchmessers sein.

4. Timing:

Das mehrstufige Feingussverfahren ist zeitaufwendiger als andere Verfahren. Die Bearbeitungszeit kann kürzer sein als bei anderen Alternativen.

F: Warum wird es als Wachsausschmelzguss bezeichnet?

A: Nach dem Schließen der Form um das Tonmodell wird heißes Wachs in den Spalt zwischen Modell und Form gegossen. Dadurch schmilzt das Wachs und fließt aus der Form, so dass ein Zwischenraum zwischen dem feuerbeständigen Tonmodell und der Einbettmasse entsteht. Aus diesem Grund wird diese Methode auch als Wachsausschmelzverfahren bezeichnet.

F: Wie genau ist Feinguss?

A: Feinguss kann ausgezeichnete Details und Genauigkeit erreichen – im Bereich von +/- 0,005 Zoll pro Zoll. Für Details und Funktionen ist nur sehr wenig zusätzliche Bearbeitung erforderlich.